Kontrola jakości w przedsiębiorstwach produkcyjnych

Senior Consultant DSR 4FACTORYW sektorze produkcyjnym kontrola jakości odgrywa istotną rolę w zapewnieniu, że oferowane wyroby odpowiadają wymaganym normom i oczekiwaniom klientów. Dobrze zorganizowany system kontroli jakości przekłada się nie tylko na wyższą jakość produktów, ale również na sprawniejsze procesy, większą satysfakcję odbiorców oraz poprawę pozycji firmy na rynku.

Jednym z kluczowych elementów skutecznej kontroli są standardy jakościowe, które określają wymagania dla produktów oraz sposoby ich weryfikacji na poszczególnych etapach wytwarzania. Wdrożenie systemu zarządzania jakością zgodnego z międzynarodowymi normami, takimi jak ISO 9001, umożliwia ciągłe monitorowanie i ocenę zgodności procesów z ustalonymi kryteriami.

Rola i podstawy systemu jakości

Kontrola jakości polega na regularnym nadzorze nad procesem produkcyjnym, analizie jego wyników i eliminacji odchyleń od założonych parametrów. Odpowiedzialne za ten obszar zespoły dbają o to, by każdy etap produkcji przebiegał zgodnie z przyjętymi wytycznymi i był poddawany odpowiednim testom.

Wytyczne jakościowe określają nie tylko granice tolerancji, ale również metody kontroli i sposoby dokumentowania wyników. Regularna kontrola kluczowych punktów procesu pozwala na szybką reakcję w razie wykrycia nieprawidłowości i zapobiega wypuszczeniu na rynek produktów niespełniających norm.

Etapy skutecznego wdrożenia kontroli jakości w zakładach produkcyjnych

1. Implementacja systemu kontroli jakości w firmach produkcyjnych

Procesy związane z kontrolą jakości stanowią istotny filar w działalności produkcyjnej, umożliwiając skuteczne nadzorowanie zgodności wyrobów z ustalonymi normami. Ich właściwe wdrożenie oraz ciągłe ulepszanie wspiera usprawnienie produkcji, redukcję błędów oraz zwiększenie zadowolenia klientów.

2. Optymalizacja działań kontrolnych

Punktem wyjścia do efektywnej kontroli jakości jest opracowanie precyzyjnego planu, obejmującego strategiczne miejsca inspekcji:

- Wstępna kontrola surowców – weryfikacja jakości dostarczanych materiałów.

- Nadzór w trakcie produkcji – monitorowanie istotnych parametrów procesu (np. czas, temperatura, ciśnienie).

- Końcowa kontrola produktu – ocena gotowego wyrobu pod względem zgodności z wymaganiami funkcjonalnymi i wizualnymi.

- Odpowiednia lokalizacja punktów kontrolnych – umożliwia wcześniejsze wykrycie nieprawidłowości i uniknięcie strat.

3. Zintegrowanie kontroli z produkcją

Skuteczność nadzoru jakościowego wzrasta, gdy jest on w pełni wkomponowany w codzienną działalność produkcyjną, a nie traktowany jako osobna operacja. Wdrożenie technologii takich jak systemy wizyjne, czujniki czy analiza danych w czasie rzeczywistym umożliwia szybką reakcję na potencjalne odchylenia i ogranicza koszty błędów.

4. Ustalenie norm jakościowych

System jakości powinien opierać się na zdefiniowanych standardach – zarówno wewnętrznych, dostosowanych do specyfiki przedsiębiorstwa, jak i zewnętrznych (np. ISO 9001). Jasno określone kryteria pozwalają na rzetelną weryfikację produktów na każdym etapie cyklu wytwarzania.

5. Szkolenie zespołu i znajomość procedur

Zrozumienie zasad kontroli jakości przez pracowników ma zasadnicze znaczenie. Każdy członek zespołu powinien być odpowiednio przeszkolony w zakresie stosowanych procedur, narzędzi oraz sposobów reagowania na niezgodności. Stałe doskonalenie kompetencji kadry przekłada się bezpośrednio na jakość procesów produkcyjnych.

6. Obowiązki personelu ds. jakości

Pracownicy odpowiedzialni za kontrolę jakości pełnią funkcję czuwania nad prawidłowym przebiegiem produkcji. Do ich zadań należą m.in.:

- kontrola materiałów wejściowych,

- bieżący nadzór nad procesami,

- przeprowadzanie testów końcowych,

- inspekcja produktów gotowych.

- Ich rola ma istotne znaczenie w wykrywaniu i eliminowaniu błędów.

7. Ulepszanie procedur jakościowych

Aby nadzór jakościowy był efektywny, konieczne jest jego regularne usprawnianie. Należy analizować wyniki, identyfikować obszary wymagające poprawy i wdrażać innowacje, np. zautomatyzowane systemy pomiarowe czy integrację z systemami IT. Zaawansowane techniki analityczne pozwalają nie tylko wykrywać, ale i zapobiegać przyczynom wad.

8. Audyty i monitorowanie

Stałe śledzenie wyników i okresowe przeglądy (audyty) pozwalają ocenić skuteczność wprowadzonych mechanizmów kontroli. Monitoring online procesów umożliwia natychmiastowe reagowanie na nieprawidłowości. Współczesne narzędzia IT wspierają generowanie raportów i podejmowanie działań korekcyjnych.

9. Ciągłe doskonalenie

Nieprzerwane udoskonalanie procesów produkcyjnych – m.in. poprzez Lean czy Six Sigma – prowadzi do ograniczenia strat, zwiększenia efektywności oraz lepszego dopasowania do zmieniających się wymagań rynkowych. Dążenie do doskonałości jakościowej wpływa na trwałe zwiększenie konkurencyjności firmy.

Udoskonalanie systemu kontroli jakości w zakładach produkcyjnych

Aby kontrola jakości przynosiła oczekiwane rezultaty, przedsiębiorstwa muszą systematycznie ulepszać związane z nią procesy. Kluczowe znaczenie mają tu odpowiednio dobrane narzędzia, szkolenia dla personelu oraz bieżąca analiza wyników w zakresie jakości.

Realizacja kontroli w procesie produkcyjnym

Pierwszym etapem optymalizacji działań kontrolnych jest zaplanowanie, gdzie i w jaki sposób będzie prowadzona kontrola jakości. Należy wskazać konkretne miejsca w cyklu produkcyjnym, które będą podlegać inspekcjom, ustalić parametry do nadzorowania oraz częstotliwość przeprowadzanych kontroli. Dobrze skonstruowany system kontroli pozwala szybko zidentyfikować nieprawidłowości i je eliminować, co bezpośrednio przekłada się na poprawę jakości wyrobów końcowych.

Zakres i intensywność kontroli jakości

Stopień zaawansowania działań kontrolnych zależy od rodzaju produkcji oraz przyjętych wymagań jakościowych. W niektórych przypadkach wystarczająca jest podstawowa forma nadzoru jakościowego, w innych konieczne jest wdrożenie bardziej złożonych metod, jak analiza statystyczna procesów (SPC). Każdorazowo poziom kontroli musi być dopasowany do specyfiki firmy i jej celów jakościowych.

Etapy kontroli jakości w organizacjach produkcyjnych

Proces kontroli jakości w firmach produkcyjnych ma na celu zapewnienie, że wytwarzane produkty odpowiadają przyjętym normom jakości. Skutecznie prowadzona kontrola nie tylko podnosi jakość wyrobów, ale również zwiększa wydajność produkcji i poziom satysfakcji klientów. Przemyślana i konsekwentnie realizowana strategia kontroli jakości jest istotnym elementem budowania zaufania klientów i utrzymywania konkurencyjnej pozycji na rynku. W niniejszym opracowaniu przedstawiamy, jak przebiega kontrola jakości w firmach produkcyjnych, jakie ma cele oraz w jaki sposób wpływa na jakość i efektywność produkcji.

Diagnozowanie źródeł niezgodności

Rozpoczęcie planowania kontroli jakości w firmach produkcyjnych to kluczowy moment w dążeniu do zapewnienia wysokiej jakości. Etap ten obejmuje wskazanie newralgicznych punktów w cyklu produkcyjnym, które powinny być regularnie monitorowane. Celem jest wczesne wykrywanie odchyleń, co umożliwia szybkie reagowanie i zapobieganie poważniejszym problemom. Podczas planowania należy uwzględnić różne metody kontroli, w tym ocenę wizualną, testowanie funkcjonalności oraz metody statystyczne.

Gwarancja jakości i nadzór nad procesem produkcyjnym

Zapewnienie jakości stanowi fundament skutecznego procesu produkcji. Polega ono na wdrażaniu mechanizmów nadzoru jakościowego na wszystkich etapach – od przyjęcia surowców, przez monitoring przebiegu produkcji, aż po finalną ocenę gotowych produktów. Kontrola jakości pozwala na standaryzację metod oceny i ujednolicenie procesów, co wpływa na ich spójność i niezawodność.

Efektywne zarządzanie jakością umożliwia natychmiastowe wykrycie uchybień i wdrożenie działań korygujących. W rezultacie cały proces produkcji staje się bardziej stabilny i przewidywalny, a firma może systematycznie dostarczać produkty o odpowiednich parametrach technicznych i użytkowych.

Cel działań kontrolnych

Zasadniczym zadaniem kontroli jakości jest zagwarantowanie, że wszystkie wyroby opuszczające linię produkcyjną spełniają ustalone standardy jakościowe oraz wykrycie wszelkich niezgodności na wczesnym etapie. Celem jest również ograniczenie ryzyka wypuszczenia na rynek produktów wadliwych, co mogłoby skutkować spadkiem zaufania klientów i stratami finansowymi. Efektywne zarządzanie kontrolą w procesach produkcyjnych przyczynia się do zwiększenia wydajności operacyjnej, usprawnienia cyklu wytwórczego oraz zapewnienia stabilnej jakości, co przekłada się na wyższy poziom satysfakcji klienta i wzrost sprzedaży.

Skuteczna kontrola jako narzędzie poprawy jakości

Stałe podnoszenie jakości to integralny element systemu zarządzania jakością w każdej firmie produkcyjnej. Wdrażanie nowoczesnych rozwiązań technologicznych i narzędzi wspierających kontrolę umożliwia ciągłe ulepszanie procesów produkcyjnych oraz identyfikację nowych obszarów wymagających poprawy. Regularna ocena przebiegu procesów i parametrów wyrobów pozwala na szybkie wykrycie problemów i zastosowanie działań korekcyjnych, co sprzyja utrzymaniu odpowiedniego poziomu jakości.

Inwestycje w innowacyjne technologie – m.in. zautomatyzowane systemy inspekcyjne – oraz systematyczne szkolenie pracowników mają na celu zwiększenie skuteczności i dokładności działań kontrolnych. Dzięki temu organizacja może utrzymać wysoki standard jakości i pozytywne doświadczenia klienta.

Znaczenie świadomości jakości wśród pracowników

Zrozumienie roli kontroli jakości przez personel odpowiedzialny za produkcję jest kluczowe dla prawidłowego przebiegu procesów. Każdy członek zespołu powinien znać znaczenie jakości i być świadomy, że jego działania wpływają na końcowy efekt pracy. Procedury kontrolne muszą być zgodne z obowiązującymi wytycznymi i dostosowane do specyfiki produkcji, aby skutecznie realizować potrzeby klientów.

Priorytetyzacja kontroli jakości

Nadanie kontroli jakości wysokiego priorytetu w strukturze zarządzania produkcją ma kluczowe znaczenie dla utrzymania konkurencyjności i zadowolenia klientów. Zaniedbania w tym obszarze mogą prowadzić do defektów produkcyjnych, spadku jakości wyrobów i negatywnych opinii klientów. Dlatego identyfikacja oraz szybka eliminacja problemów jakościowych powinny być traktowane jako priorytetowe działania w każdej firmie produkcyjnej.

Zadowolenie klienta dzięki niezawodnej jakości

Głównym celem każdego producenta jest spełnienie oczekiwań klienta. Utrzymywanie powtarzalnej jakości dzięki skutecznej kontroli i nadzorowi nad procesami produkcyjnymi pozwala tworzyć produkty, które są funkcjonalne, estetyczne i niezawodne. Regularne działania kontrolne sprzyjają budowaniu pozytywnego wizerunku marki, lojalności klientów oraz zwiększeniu udziału w rynku.

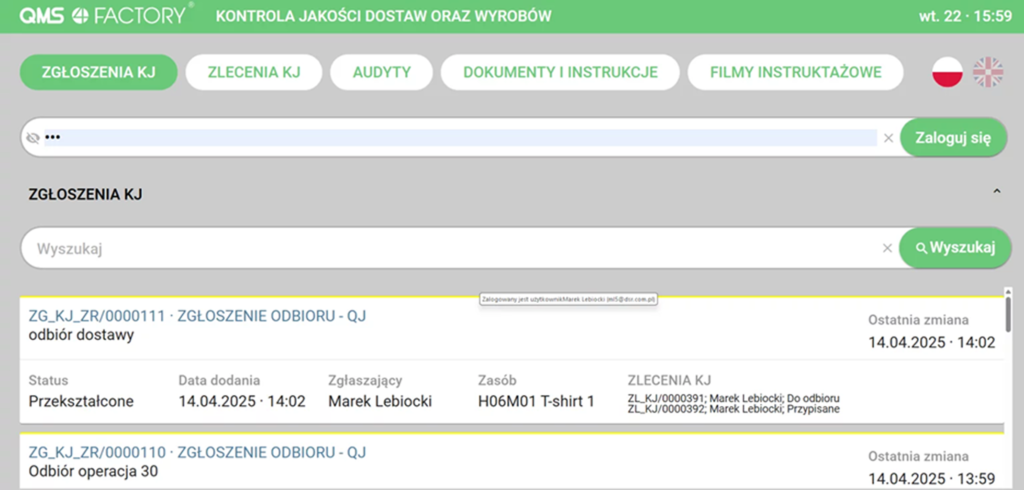

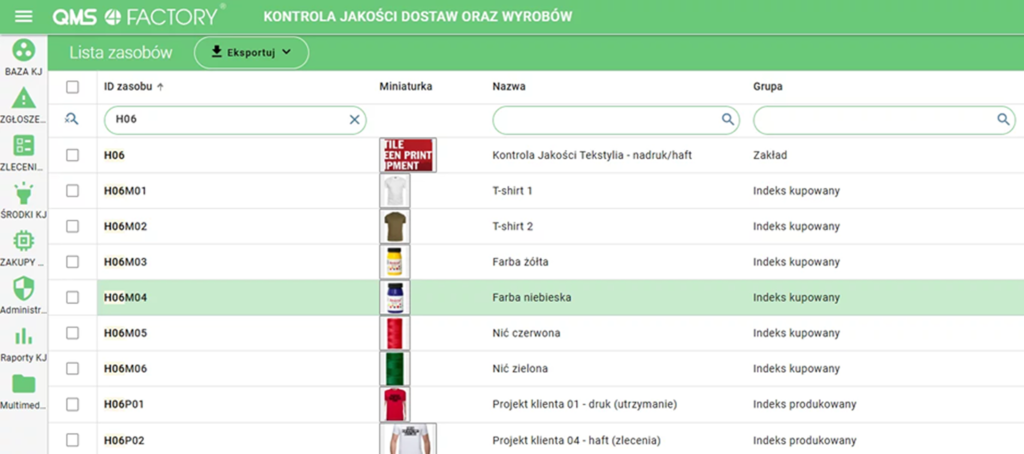

Nowoczesne systemy wspierające zarządzanie jakością – QMS 4FACTORY

Obecnie coraz więcej firm produkcyjnych wdraża zaawansowane systemy zarządzania jakością, dostosowane do potrzeb zakładów przemysłowych. Przykładem takiego rozwiązania jest QMS 4FACTORY – nowoczesny system informatyczny, który umożliwia zintegrowane zarządzanie kontrolą jakości, automatyzację procesów oraz minimalizację błędów ludzkich.

QMS 4FACTORY zapewnia:

- Automatyczne generowanie zgłoszeń odbiorczych na podstawie transakcji PZ/MM z systemu ERP

- Monitorowanie czasu reakcji działu kontroli jakości

- Tworzenie list działań kontrolnych zgodnych z przyjętymi procedurami

- Możliwość podejmowania decyzji KJ (np. zwolnienie bez zastrzeżeń, blokada, reklamacja)

- Automatyczne zwalnianie materiałów/półproduktów z magazynu kontroli jakości

- Śledzenie partii i numerów serii

- Nadzór nad dostawami wymagającymi odbioru jakościowego i pełnej dokumentacji

- Kontrole międzyoperacyjne i samokontrolę

- Inspekcję wyrobów gotowych (pełną, wyrywkową lub statystyczną)

- Zarządzanie przyrządami pomiarowymi (legalizacja, wzorcowanie)

- Tworzenie raportów jakościowych

System umożliwia bieżący monitoring i natychmiastowe reagowanie na odchylenia, a dzięki dostępowi przez przeglądarkę internetową lub aplikację mobilną, użytkownicy mogą korzystać z niego z poziomu komputera, tabletu czy telefonu.

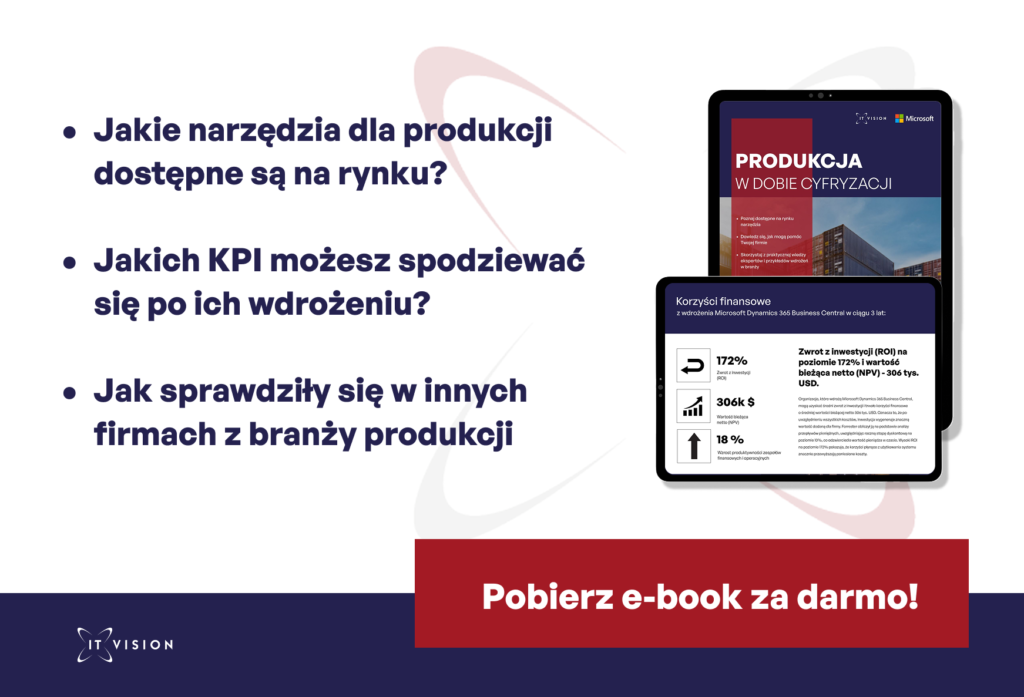

Poznaj naszą ofertę dla produkcji

Jeśli chcesz poznać więcej produktów od DSR 4FACTORY oraz naszą komlpeksową ofertę dla firm produkcyjnych, zapraszamy do pobrania naszego e-booka.