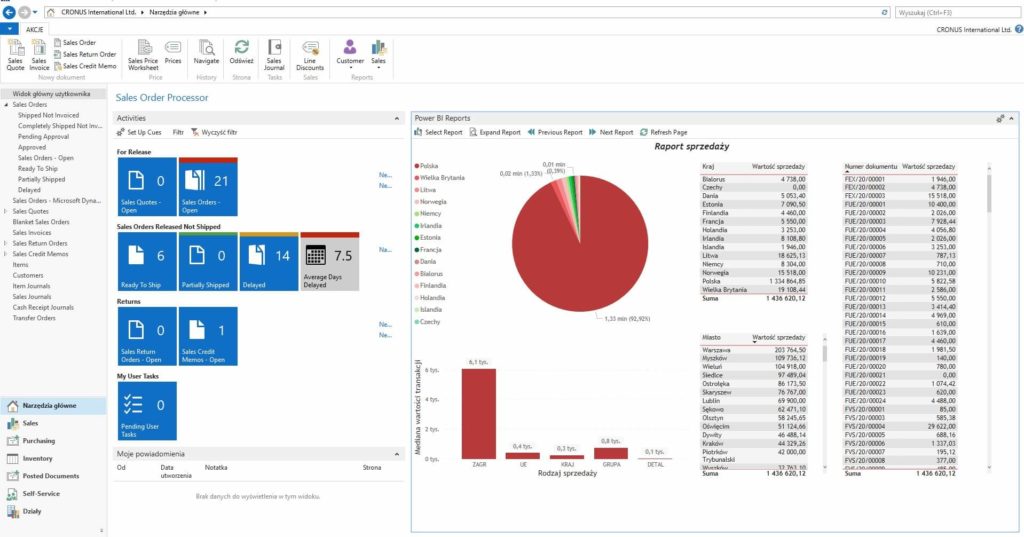

Business Central oferuje rozwiązania dla produkcji na dwóch poziomach: kompletacji i produkcji. Kompletacja polega na łączeniu komponentów i ich sprzedaż jako produktu, który tak naprawdę jest zestawem komponentów (np. rower). Produkcja to łączenie/przetwarzanie komponentów w jeden gotowy, całościowy produkt (produkcja chleba). Rozwiązanie Microsoftu zapewnia wsparcie w obu typach produkcji i oferuje nowoczesne i wydajne narzędzie do zarządzania nią. Oferuje szereg rozwiązań. Niektóre z nich sprawdzają się w obu typach produkcji, inne zaś są dedykowane bezpośrednio dla konkretnych typów. Duża ilość rozwiązań pozwala na dobór komponentów, które najlepiej pasują do Twojej firmy i w jak największym stopniu usprawnią produkcję w firmie.

Business Central wspiera m.in. planowanie i harmonogramowanie produkcji, prognozowanie produkcji. Ułatwia także zarządzanie magazynem, planowanie wydajności. System oferuje zarządzanie technologią – BOM i marszruta, obsługę zleceń produkcyjnych, wielowymiarową rejestrację zużycia, zaawansowane rozliczanie kosztów produkcji.

Produkcja — zalety Business Central

- Wsparcie całego procesu produkcji (od kontaktu z klientem, przez produkcję do wystawienia faktury),

- Poprawa rzeczywistej wydajności produkcji,

- Poprawa wyników finansowych firmy,

- Skrócenie czasu realizacji i rozliczenia zamówień,

- Rozwój firmy i wzrost konkurencyjności,

- Łatwe prowadzenie kalkulacji i ofertowania,

- Sprawna realizacja wszystkich procesów logistycznych i magazynowych,

- Ułatwione planowanie, zarządzanie i realizacja produkcji,

- Rejestracja, definiowanie i konfigurowanie zasobów używanych w procesie produkcji (m.in. części, maszyny, operacje, personel),

- Łatwe utrzymanie struktur produkcyjnych,

- Wsparcie planowania produkcji — towary wyprodukowane zawsze na czas i w pożądanej jakości,

- Monitorowanie kosztów towarów i zużycia zasobów (precyzyjna wycena kosztu całkowitego),

- Obsługa odchyleń,

- Administrowanie dokumentacją (instrukcje obsługi, certyfikaty produktów i pomiarów).

Planowanie zapotrzebowania materiałowego -MRP

Business Central na podstawie popytu oraz planów produkcji planuje zapotrzebowanie materiałowe. Pracownicy zajmujący się planowaniem potrzeb materiałowych ustalają, jakie ilości podzespołów i surowców są niezbędne do realizacji zleceń produkcyjnych określonych w harmonogramie. Jest to tak zwane Planowanie zapotrzebowania materiałowego (MRP). System umożliwia obsługę procesów produkcji, które obejmują w pełni

Rezerwacje i śledzenie zapasu

W trakcie przetwarzania kompletacji na zamówienie program automatycznie tworzy rezerwację pomiędzy wierszem sprzedaży a skompletowaną ilością powiązanego zlecenia kompletacji. Utworzona rezerwacja jest również automatycznie rejestrowana w systemie, w związku z czym osoba przetwarzająca zamówienia nie musi wykonywać żadnych działań.

Zlecenia kompletacyjne

Definiowanie komponentów kompletacji. W przypadku, jeśli firma oferuje dostawę swojego asortymentu w różnych zestawach lub jeśli klient ma możliwość doboru elementów gotowego produktu w trakcie zamówienia, konieczne będzie przeprowadzenie procesu kompletacji, a więc zestawienia gotowego produktu przed jego wydaniem z magazynu. System ERP umożliwia definiowanie komponentów kompletacji i rezerwowanie ich na potrzeby realizacji zamówienia.

Ewidencja zleceń kompletacji. Wszystkie zlecenia kompletacji są rejestrowane i ewidencjonowane, dzięki czemu można śledzić proces realizacji zamówienia, a także przewidywać ilość przyszłych zleceń kompletacji i tworzyć plany procesów kompletacji.

Automatyczna wycena zleceń kompletacji z uwzględnieniem kosztu. System umożliwia automatyczną wycenę zleceń kompletacji z uwzględnieniem jej kosztu, czyli zużycia zasobów w trakcie procesu (czas pracy ludzi i maszyn).

Modele ATO i ATS

Kompletacja na zamówienie (ATO). Umożliwia obniżenie kosztów magazynowania (nie trzeba w trakcie produkcji tworzyć różnorodnych zestawów i osobno przechowywać ich w magazynie), a także daje większą możliwość elastycznego spełniania potrzeb klienta. Narzędzie umożliwia zgłoszenie przez nabywcę zmian na etapie rejestracji zamówienia sprzedaży.

Kompletacja na magazyn (ATS). Dotyczy zapasów, których proces kompletacji jest prosty i które mają być odłożone do magazynu przed sprzedażą. W takim przypadku użytkownicy nie muszą korzystać z funkcjonalności produkcji.

Produkcyjne zestawienie komponentów - BOM i marszruta

Assembly BOMs. Funkcja pozwala na tworzenie zestawień komponentów oraz obliczanie cen ewidencyjnych. Bez niej konfigurowanie innych funkcjonalności obszaru produkcji nie byłoby możliwe. Zestawienie komponentów to dane podstawowe, które definiują, które elementy wchodzą w składany element końcowy i jakie zasoby są używane do złożenia zestawu. Po wprowadzeniu elementu i ilości w nowym zamówieniu wiersze zamówienia zestawu są automatycznie wypełniane zgodnie z BOM.

Produkcyjne zestawienie komponentów (BOM) jest zestawieniem zapasów niezbędnych do wyprodukowania określonego wyrobu. Efektem procesu produkcji jest podzespół lub wyrób gotowy. Zapasy wchodzące w skład BOM-u produkcyjnego są nazywane komponentami. BOM produkcyjny definiuje materiały niezbędne do produkcji. Business Central oferuje wydajne i kompleksowe funkcjonalności wspierający obsługę BOM-ów produkcyjnych takie, jak obsługa wielopoziomowych BOM-ów (do 50 poziomów w dół), obsługa fantomów BOM-u, wsparcie zmian technicznych, w tym zmiany wersji, funkcja obliczania zapotrzebowania na surowce za pomocą formuł kalkulacji (MRP II) oraz możliwość śledzenia BOM-ów i komponentów w obrębie struktury wyrobu. Możliwe jest również wersjonowanie BOMów. Możesz zmienić zestawienie zapasów o jeden lub klika elementów (np. materiał czy proporcja) i ustalić kolejną wersję BOMu. Narzędzie pozwala Ci również na określenie czasu obowiązywania danego BOMu.

Podstawowe zdolności produkcyjne i marszruty.

Zarządzanie zasobami wykorzystywanymi w produkcji odbywa się przy pomocy marszruty. Marszruta określę sekwencję kroków (operacji) niezbędnych do wytworzenia produktu (na przykład piekarnia obejmuje stanowiska, w których wypieka się ciasta, przygotowuje nadzienia, a także różne typy pieców piekarskich). Zadania poszczególnych stanowisk różnią się, podobnie jak przypisane im zdolności produkcyjne.

Czynności te mogą być wykonywane przez gniazda lub stanowiska robocze. Firmy produkcyjne używają marszrut do wizualizacji oraz zarządzania procesami produkcyjnymi. Stanowią one podstawę procesów planowania w tym planowania zdolności produkcyjnych oraz generowania dokumentów produkcyjnych.

Zlecenia produkcyjne

Zlecenia produkcyjne służą do zarządzania przetwarzaniem zakupionych surowców (zapasy, w wyprodukowane zapasy). Zlecenia zawierają informacje na temat typów i ilości produktów, komponentów, kroków lub operacji marszrut wymaganych do przetworzenia komponentów w gotowe produkty oraz gniazd i stanowisk roboczych, w których przeprowadza się operacje marszruty.

Istnieją cztery typy zleceń produkcyjnych (Planowane, Potwierdzone, Zwolnione oraz Zakończone). Zlecenia Planowane oraz Potwierdzone stanowią część procesu planowania oraz prognozowania zużycia materiałów, zasobów oraz czasu niezbędnego do wyprodukowania określonej ilości zapasu w danym okresie czasu. Zwolnione zlecenia produkcyjne to inaczej zatwierdzone zlecenia, gotowe do produkcji. W momencie zwolnienia zlecenia produkcyjnego program rejestruje zużycie materiałów, zasobów i czasu, a także księguje wyprodukowaną ilość zapasu.

Wielopoziomowe zlecenia produkcyjne. W systemie ERP można utworzyć wielopoziomowe zlecenia produkcyjne. Umożliwia to zarządzanie wszystkimi poziomami zleceń produkcyjnych dotyczących produkowanych zapasów, ponieważ zapas nadrzędny i wymagane podzespoły są wierszami zamówienia w tym samym zleceniu produkcyjnym. Dzięki łączom rezerwacji pomiędzy wierszami zamówienia wyprodukowane podzespoły

Prognozowanie i planowanie

Planowanie zleceń produkcyjnych obejmuje procedury wspomagane komputerowo, które umożliwiają planistom produkcji podejmowanie decyzji o tym, co i kiedy ma być produkowane. Funkcjonalność planowania zleceń obejmuje proste narzędzie planowania. Można je wykorzystywać jako alternatywę do arkusza planowania w sytuacjach, gdy zaawansowane funkcje planowania nie są konieczne. Do planowania zaawansowanego służą rozwiązania dodane, takie jak Advanced Manufacturing.

Prognoza produkcji. Proces prognozowania produkcji opiera się na zapotrzebowaniu niezależnym oraz zależnym. Ten rodzaj prognozy umożliwia przewidywanie ilości danego zapasu w określonym czasie dla obu typów zapotrzebowania. Co ważne uwzględnia również lokalizacje magazynowe.

Zapotrzebowanie niezależne związane jest ze sprzedażą zawierającą tylko informacje o zapasach sprzedawanych bezpośrednio nabywcom. W sytuacji, gdy sprzedawane nabywcom zapasy są produkowane lub kompletowane w firmie, powstaje zapotrzebowanie na komponenty wykorzystywane do ich wytworzenia. Tego typu zapotrzebowanie to zapotrzebowanie zależne.

Zasoby

Gniazda i stanowiska robocze to odzwierciedlenie zdolności produkcyjnych, są jednostkami wspierającymi zarządzanie zdolnościami produkcyjnymi danego zasobu produkcyjnego lub maszyny. Umożliwiają planowanie zdolności produkcyjnych na wielu poziomach, a także zarządzanie nimi. Na poziomie stanowiska roboczego przeprowadzane jest planowanie szczegółowe, natomiast na poziomie gniazda roboczego – planowanie zbiorcze. Informacje na temat procesu produkcyjnego są przechowywane w obszarze stanowisk roboczych.

Kalendarze gniazd i stanowisk roboczych. Aby określić podstawowy czas dostępny dla gniazd roboczych, należy zdefiniować kalendarz produkcyjny. Program umożliwia definiowanie wielu kalendarzy produkcyjnych i rozliczenie ich odpowiednio z poszczególnymi gniazdami roboczymi. Oznacza to, że możliwe jest planowanie operacji dla gniazd roboczych z uwzględnieniem zmian roboczych. Na przykład, osoby pracujące

Zdolności produkcyjne (capacity planning)

Business Central pozwala Ci na dodanie zdolności (centrów/gniazd roboczych) do procesu produkcyjnego. Pozwala na zdefiniowanie zasobów w Twojej firmie. Możesz wskazać i obliczać swoje zdolności produkcyjne w związku z czasem, kosztem, produktywnością. Moduł posiada również kalendarz dostępności zasobu, który może być istotny w procesie planowania.

Business Central pozwala również ograniczyć zdolności produkcyjne zasobów. Oznacza to, że dane gniazdo robocze w określonym czasie może wykonać zaplanowaną dla niego pracę (zgodną z planowaną zdolnością produkcyjną). Dla każdego gniazda można określić maksymalne obciążenie oraz jego tolerancję. Takie rozwiązanie wspiera planowanie możliwej produkcji.

Rejestracja

Zużycie

Business Central rejestruje zużycie roboczogodzin pracownika, godzin pracy urządzenia, zużycie zapasów magazynowych, a także inne typy zużycia, jakie należy śledzić w miarę postępu realizacji zlecenia.

Czas

Karty czasu pracy. Funkcjonalność wspierająca zarządzanie czasem pracy pozwala monitorować oraz szacować zużycie oraz alokację zasobów. Użytkownik może odpowiednio wcześnie identyfikować problemy, a także zapobiegać opóźnieniom oraz przekraczaniu założonych kosztów. Za pomocą Kart czasu pracy rejestruje się zużycie czasu dla wybranego pracownika oraz maszyny. Ułatwia to kierownikowi projektu przegląd zużyć oraz ich alokację.

Czas nieprodukcyjny to czas przeznaczony na realizację zlecenia produkcyjnego z wyłączeniem czasu przezbrojenia i czasu jednostkowego. Czas nieprodukcyjny składa się z czasu oczekiwania, czasu przemieszczenia, czasu kolejki.

Przestoje. Kody przestoju dotyczą przyczyn niezaplanowanego wstrzymania prac w gniazdach roboczych i stanowiskach roboczych. Przyczyny niezaplanowanych przestojów to z reguły awaria maszyny, wady materiałowe lub brak personelu. Kody przestoju są wykorzystywane z reguły w celu rejestracji okresów, kiedy sprzęt nie jest wykorzystywany

Ilość wyprodukowana

Microsoft Dynamics pozwala rejestrować zarówno ilość wyprodukowanych zapasów dla zlecenia produkcyjnego, jak i czas poświęcony na jego realizację. Obie te wartości nazywa się łącznie ilością wyprodukowaną. Dzięki ewidencjonowaniu wyprodukowanych ilości można dokładniej określać koszty produkcji. Firmy produkcyjne korzystające ze standardowego systemu wyceny mogą wykorzystać te dane w celu usprawnienia kalkulacji kosztów. W czasie przetwarzania zlecenia produkcyjnego w warsztacie, wyprodukowane ilości oraz czas poświęcony na realizację zlecenia rejestruje się za pomocą raportów. Dane te można następnie wprowadzić do systemu, korzystając z dziennika produkcji. Rejestrację wyprodukowanych ilości można wykonywać automatycznie lub ręcznie.

Braki w produkcji

W Business Central braki można definiować dla komponentów BOM-u produkcyjnego lub zapasów nadrzędnych dla marszruty na kilka sposobów np. jako wartość procentową zapasu, jako wartość procentową BOM-u produkcyjnego lub jako stałą kwotę lub wartość procentową marszruty. Wszystkie braki określone dla zapasu, BOM-u produkcyjnego oraz marszruty powodują zwiększenie ilości wymaganych komponentów. Wartość procentową braków można również dodawać w kartotece zapasu.

Dziennik kontroli produkcji

Dziennik kontroli produkcji łączy w sobie funkcje dziennika zużycia i dzienników produkcji, zapewniając jeden interfejs, który służy do rejestrowania zużycia i produkcji z poziomu zlecenia produkcyjnego. Dziennik pozwala na łatwe rejestrowanie produkcji i zużyć na potrzeby zlecenia produkcyjnego, wiązanie zużyć komponentów z operacjami, łączenie rzeczywistych danych dotyczących operacji ze standardowymi oszacowaniami w wierszu marszruty, BOM-u zlecenia produkcyjnego oraz księgowanie i drukowanie przeglądu zarejestrowanych danych dotyczących operacji dla dziennika kontroli produkcji.

Różne metody rejestracji zużycia

Business Central umożliwia różne metody rejestracji zużycia, backflush, forward oraz rejestrację ręczną.

Rejestracja backflush to rejestracja wstecz. Opiera się na zgłaszaniu wykonanej produkcji – gotowych materiałów. Po zamknięciu zlecenia system sam obliczy zużycie komponentów na podstawie norm określonych w BOMach.

Rejestracja forward to rejestracja do przodu. W momencie otworzenia zlecenia produkcyjnego system z góry zakłada pobranie i zużycie danej ilości materiałów. Ta metoda rejestracji również opiera się na normach określonych w BOMach.

Rejestracja ręczna opera się na zgłoszeniu przez użytkownika rzeczywistego zużycia materiałów, półwyrobów. Użytkownik również ręcznie zgłasza końcową ilość wyrobów.

Ewidencja na urządzeniach mobilnych i ekranach dotykowych

Moduł Shop Floor. Moduł wspiera proces rejestracji danych z produkcji. Może również zostać rozszerzony na procesy logistyczne i magazynowe. Za pomocą urządzeń mobilnych (tablet, komórka, stanowisko) użytkownik uzyskuje dostęp do uproszczonego panelu. Użytkownik po zalogowaniu ma dostęp do swoich zleceń. Moduł daje mu dostęp do raportowania zużycia komponentów oraz pracy. Rozwiązanie proponuje również zestaw narzędzi, a także rejestruje ruchy magazynowe. Jest to rozwiązanie dostarczane przez partnerów Business Central takich jak IT Vision.

Zaawansowane rozliczanie kosztów produkcji

Konta zespołów kosztów. IT Vision proponuje moduł wspierający rozliczanie kosztów produkcji. W przeciwieństwie do standardowych rozwiązań proponujemy rozwiązanie, które umożliwia jednoczesne księgowanie kosztów na kontach zespołu 4 i 5. Rozwiązanie umożliwia zdefiniowanie wskaźników i alokację kosztów dla wyrobu gotowego. Wskaźniki można dowolnie ustalać pod względem ich ilości oraz szczegółowości. Mogą one dotyczyć np. wagi, ilości produkowanego wyrobu, objętości, wartości, struktury kosztu na innym koncie lub ręcznie. Rozwiązanie umożliwia precyzyjne określenie kosztu jednostkowego danego wyrobu. Gdy wprowadzimy zdefiniowane wskaźniki to koszt automatycznie będzie aktualizowany i określany precyzyjnie i dokładnie. Ostatecznie otrzymujemy koszt rzeczywisty poniesiony w danym okresie zamiast założonej normy.

Roboty w toku (RWT). Dzięki funkcji użytkownik może planować wykorzystanie zasobów firmy oraz śledzić koszty związane z wykorzystaniem tych zasobów w określonym projekcie. Zlecenia obejmują zużycie roboczogodzin pracownika, godzin pracy urządzenia, zużycie zapasów magazynowych, a także inne typy zużycia, jakie należy śledzić w miarę postępu realizacji zlecenia. Jeśli wykonanie zlecenia zaplanowano na dłuższy okres w czasie jego realizacji istnieje można przenieść koszty zużycia na konto robót w toku (RWT) w bilansie. Koszty oraz sprzedaż można wtedy uwzględnić na kontach rachunku wyników, jeśli zajdzie taka potrzeba.

Koszty rzeczywiste do budżetu. Jednym z najważniejszych zadań menedżera projektu jest kontrolowanie budżetu zlecenia. Odpowiedni raport w Business Central pozwala na porównanie kwot planowanych i kwot zużycia dla wybranych zleceń.

Wycena produkcji. Producenci sprzedają różnego rodzaju wyroby, które powstały na bazie produktów zakupionych od dostawców. Ponieważ proces produkcyjny obejmuje elementy, takie jak roboty w toku oraz składowanie wyrobów gotowych. Jego wycena jest bardziej złożona niż w przypadku wyceny towarów nabywanych. Producenci generują wartość dodaną do zakupionych surowców poprzez zmianę ich postaci fizycznej w wyrób gotowy. Proces ten generuje dodatkowe koszty. Pojęcie kosztu wytworzenia produktów odnosi się do kosztu wyrobów, których produkcja została zakończona, niezależnie od tego, czy proces zaczął się przed czy w trakcie bieżącego okresu obrachunkowego.

Obsługa przerobu zewnętrznego, powierzonego i podwykonawców

Podwykonawstwo. Podwykonawca to dostawca, który wykonuje jeden lub kilka działań operacyjnych w ramach naszego procesu produkcyjnego. W zależności od firmy zlecanie prac podwykonawcom może być wyjątkiem lub stałym elementem procesu produkcji.

Make-to-Order (MTO). Business Central wspiera produkcję na zamówienie. Pozwala planować i tworzyć zamówienia produkcyjne na podstawie zamówień sprzedaży. Moduł jest dedykowany dla firm, które produkują na zamówienie klienta, a nie produkują do magazynu.

Assembly orders. Za pomocą modułu możesz dostosować element zespołu/zestawu do wymagań klienta podczas procesu sprzedaży. Tak jak w przypadku każdego innego rodzaju elementu, możesz również tworzyć ogólne zamówienia sprzedaży dla niestandardowych elementów zespołu/zestawu (przed okresowym składaniem rzeczywistych zamówień sprzedaży zgodnie z umową zamówienia ogólnego). Ten proces obejmuje kilka dodatkowych kroków podczas porównywania go z tworzeniem zwykłego zamówienia sprzedaży i wykorzystuje odmianę połączonego zamówienia złożenia, które jest zbiorczym zamówieniem złożenia.